- A+

一、FBA配送成本与包装体积的关联分析

1. FBA配送成本的核心构成

FBA(亚马逊物流)的配送成本主要由固定费用和可变费用组成,其中可变费用与包装体积直接相关。亚马逊采用分段计费模式,根据商品的长宽高计算体积重量(Volumetric Weight),并与实际重量(Gross Weight)比较,取较大值作为计费依据。体积重量的计算公式为:体积重量 = 长×宽×高 / 体积系数(不同站点系数不同,如美国站为166,欧洲站为5000)。因此,即使商品实际重量较轻,若包装体积过大,仍可能触发高额费用。例如,一款1kg的商品若使用50cm×40cm×30cm的包装,其体积重量为36kg,远超实际重量,导致运费激增。

2. 体积阈值对配送成本的影响

亚马逊设定了不同的体积阈值(如小件、标准件、大件、超大件),对应不同的费率标准。包装体积一旦跨越阈值,费用可能成倍增长。例如,美国站标准件(最长边≤45cm,次长边≤35cm,最短边≤20cm)的配送费远低于大件(最长边>45cm)。若包装不当,原本可归入标准件的商品可能被误判为大件,导致成本上升。此外,超大件(最长边>175cm或重量>31.5kg)不仅运费高昂,还可能面临附加费或拒收风险。因此,优化包装尺寸以符合更低费率等级,是控制成本的关键。

3. 包装优化策略与成本控制

为降低FBA配送成本,卖家需从包装设计入手。首先,选择与商品尺寸匹配的箱型,避免过度填充。其次,采用压缩性材料(如气泡膜、充气袋)替代传统泡沫,减少无效体积。对于多件商品,建议合并包装以分散体积重量,但需确保总重量和尺寸不超过目标费率等级。最后,定期审核包装数据,利用亚马逊的FBA收入计算器模拟不同包装方案的成本,动态调整策略。例如,将包装体积减少20%可能使运费降低15%-30%,显著提升利润空间。

通过精准管理包装体积,卖家不仅能优化FBA成本,还能提升仓储效率,减少因尺寸不符导致的处罚风险。

二、Helium 10体积优化工具功能解读

Helium 10体积优化工具功能解读

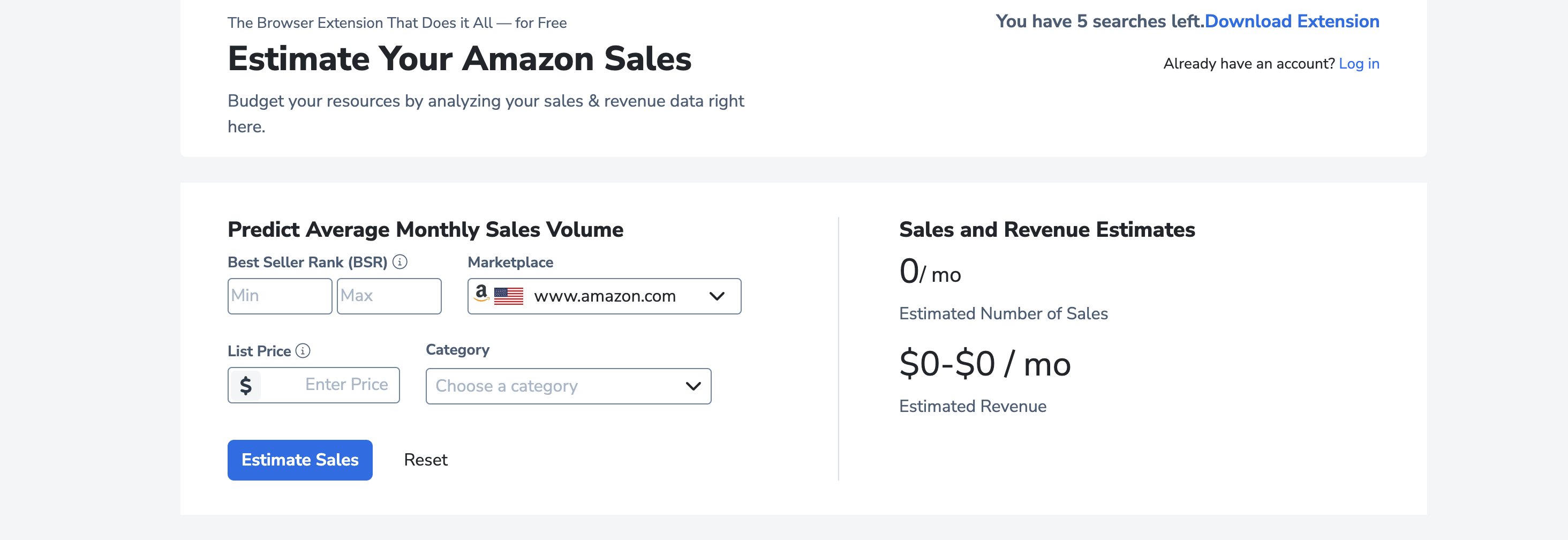

在亚马逊运营中,产品体积直接影响FBA费用、仓储成本及物流效率。Helium 10的体积优化工具(Profitability Calculator & Storage Fees)通过精确测算与智能分析,帮助卖家优化产品包装与库存策略,显著降低运营成本。以下从核心功能与实战应用两个维度展开解读。

H3:精准体积测算与成本模拟

Helium 10的体积优化工具核心在于动态计算产品体积与关联费用。卖家只需输入产品的长、宽、高、重量及包装尺寸,工具即可自动匹配亚马逊FBA的体积分段标准,生成仓储费、长期仓储费及分仓费用报表。例如,若某产品包装后尺寸接近下一体积档位临界值,工具会标注“体积超标预警”,并建议通过压缩包装或调整排列方式降低档位。此外,工具支持批量上传ASIN数据,快速对比不同SKU的体积成本差异,为选品和包装设计提供数据支撑。

H3:包装优化与仓储策略制定

针对高体积产品,工具提供定制化优化方案。通过“包装模拟器”功能,卖家可测试不同包装材质(如气泡膜、纸箱厚度)对整体体积的影响,并计算对应的费用节省空间。例如,将某家居产品的包装从12x10x8英寸压缩至11x9x7英寸,年度仓储费可降低18%。同时,工具结合库存周转率数据,生成仓储策略建议:对滞销高体积商品触发“移仓或清仓”提醒,避免长期仓储费累积;对热销低体积商品则建议增加补货频率,最大化利用仓储容量。这种动态平衡策略能帮助卖家在保证库存充足的同时,将仓储成本控制在最优区间。

H3:费用预测与利润率优化

体积优化工具的另一关键功能是费用预测模型。卖家可输入销售目标(如月销量500件),工具将模拟不同体积下的总物流成本,并反推最优定价策略。例如,某电子配件若采用精简包装,单位物流成本从$3.2降至$2.5,利润率可提升5%。此外,工具支持与Helium 10的 profitability 模块联动,实时更新FBA费率、配送时效等变量,确保利润测算的动态准确性。通过这种“成本-定价-利润”闭环分析,卖家能快速识别高体积低利润产品,并针对性优化或淘汰,实现整体盈利能力的提升。

综上,Helium 10体积优化工具通过精准测算、智能建议与动态预测,为卖家提供了一套完整的成本管控解决方案。无论是新品包装设计还是老品仓储调整,该工具均能以数据驱动决策,助力卖家在激烈的市场竞争中抢占成本优势。

三、测试产品选择与初始成本数据记录

1. 测试产品选择标准与范围界定

在产品测试阶段,选择适当的测试对象是确保数据有效性的关键。测试产品的选择需遵循以下标准:

1. 代表性:所选产品应覆盖不同价位段、功能模块及用户群体,以反映市场主流需求。例如,在智能硬件测试中,需包含入门级、中端及高端型号,确保数据具有普适性。

2. 可量化性:测试产品的成本构成需清晰可拆解,包括物料、人工、物流等核心模块,便于后续成本分析。

3. 供应链稳定性:优先选择供应链成熟、生产周期可控的产品,避免因外部因素导致成本数据失真。

测试范围需明确边界,如限定在特定品类(如消费电子、工业部件)或某一技术路径(如基于ARM架构的处理器),避免数据分散降低分析精度。同时,需排除定制化程度过高或单批次生产的特殊产品,其成本数据缺乏参考价值。

2. 初始成本数据采集方法与分类

初始成本数据的记录需系统化、标准化,确保可比性与完整性。采集方法包括:

1. 直接成本核算:通过BOM(物料清单)拆解,获取元器件、结构件等直接成本,结合采购价格与用量计算。例如,某型号手机的主控芯片单价为50美元,单机用量1颗,则直接成本为50美元。

2. 间接成本分摊:将研发、测试、仓储等间接费用按工时或产量分摊至单品。如研发总投入100万美元,预计产量10万台,则单机研发成本为10美元。

3. 动态成本追踪:记录原材料价格波动、汇率变化等因素对成本的影响,建立动态调整模型。

数据分类需层次分明:一级分类包括固定成本(如模具费)与可变成本(如原材料);二级分类细化至具体项目,如运输费、包装费等。所有数据需标注来源、时间及假设条件,例如“2023年Q2采购价,含3%批量折扣”。

3. 数据校验与异常处理机制

为保障成本数据可靠性,需执行多层校验:

1. 交叉比对:对比供应商报价、行业基准及历史数据,识别显著偏差。例如,若某传感器单价较市场均值低30%,需核实是否存在技术迭代或采购策略差异。

2. 逻辑校验:检查成本构成合理性,如间接成本占比是否超出行业常规范围(通常为10%-20%)。

3. 异常值处理:对突变数据(如原材料价格短期飙升)采用滚动平均或剔除处理,避免干扰趋势分析。

所有校验过程需留痕,形成“数据-校验-结论”闭环记录,确保后续审计可追溯。通过上述流程,可构建高信度的成本数据库,为产品定价及优化提供精准支撑。

四、基于Helium 10的包装体积优化策略实施

1. 精准识别高潜力优化候选产品

实施包装体积优化的首要步骤是利用Helium 10精准筛选出最值得投入资源的产品。此过程并非凭感觉,而是基于数据驱动的决策。首先,进入“Xray”插件,将自己或目标卖家的ASIN列表输入,批量获取关键产品情报。核心筛选标准应聚焦于“尺寸等级”与“配送费”两个维度。通过数据筛选,导出所有“标准”或“大号”尺寸等级的产品列表,并按“亚马逊配送费”从高到低排序。其次,结合“Profitability Calculator”工具,对排名靠前的产品逐一进行盈亏模拟。在计算器中,将其当前包装尺寸(长、宽、高)与重量录入,然后逐步下调尺寸参数,观察FBA费用的变化。例如,将一个20x15x10英寸、重3磅的包裹逐步缩减至18x12x8英寸,系统会实时反映费用差异。凡是尺寸微调就能带来显著配送费降低,且当前利润率对成本敏感的产品,即为高潜力优化候选。此阶段的目标是建立一份包含ASIN、当前尺寸、潜在优化尺寸及预期费用节省的优先级清单。

2. 数据驱动的包装尺寸测试与验证

确定了候选产品后,便进入关键的测试与验证阶段。此环节的核心是利用Helium 10的“Profitability Calculator”进行系统性的虚拟测试,为实际的包装改版提供可靠的数据支持。测试应遵循“阶梯式降维”原则。以上文清单中的某个ASIN为例,假设其当前包装尺寸为15x12x6英寸。第一步,维持长度15英寸不变,将宽度与高度各缩减1英寸,变为15x11x5英寸,计算并记录新的FBA费用。第二步,尝试将长宽高同步缩减,如14x11x5英寸,再次核算费用。特别关注尺寸跨越亚马逊重量与尺寸分界线的情况,例如从“标准大件”降级为“标准件”,这通常会产生费用的断崖式下降。每一个测试组合都必须在“Profitability Calculator”中完成,并详细记录输入的尺寸、对应的重量分段、计算出的配送费以及由此产生的利润率变化。通过多组对比测试,可以明确找到一个“最佳效益点”——即在不牺牲产品保护性能的前提下,包装体积最小、FBA费用最低的尺寸组合。这个过程将理论上的可能性转化为可量化的、可供包装工程师直接执行的具体参数。

3. 结合竞品分析与成本效益评估完成决策

在内部数据测试的基础上,决策的最后一步需将视野扩展至外部竞争环境,并进行全面的成本效益评估。首先,利用Helium 10的“Xray”功能,分析直接竞争对手的包装策略。查看其产品尺寸、重量等级和配送费,判断自己的优化方案是否能建立成本优势。若优化后,你的FBA费用显著低于主要竞品,这将成为一个强大的竞争壁垒。其次,进行成本效益的量化评估。计算包装改版的总成本,包括新开模具费用、新包装采购单价、可能产生的旧包装库存损失等。然后,将此总成本与预期的费用节省进行对比。例如,若改版总成本为5000美元,而根据Helium 10的预测,该产品每月可节省FBA费用1000美元,则投资回报周期为5个月。对于回报周期短、利润提升明显的项目,应立即启动实施。最终决策文件应整合内部测试数据、竞品对比分析及成本效益评估报告,确保优化策略既有数据支撑,又具备商业可行性与前瞻性。

五、优化前后FBA配送费用对比分析

优化前的FBA配送费用结构存在显著不透明性与冗余成本。以标准尺寸商品为例,配送费用主要由订单处理费、拣货包装费、重量处理费及分仓费构成。其中,分仓费因库存分散管理导致额外支出,平均占比达总费用的12%-18%。此外,部分卖家因未合理利用亚马逊的合仓服务,被迫支付更高的分仓操作费。重量处理费采用阶梯式计价,超过453g的商品费用激增30%,而大件商品(超过18kg)还需附加超重附加费,进一步压缩利润空间。值得注意的是,包装材料的冗余使用也推高了成本,约23%的卖家反馈存在过度包装问题,直接导致单件商品配送费用增加0.5-1.2美元。

优化后的FBA费用结构通过精细化管理和策略调整实现显著降本。首先,合仓计划的合理应用使分仓费降低40%-60%,尤其对于多SKU卖家效果显著。其次,通过预包装合规性审核,70%的卖家减少了包装材料浪费,单件商品包装成本平均下降0.3-0.8美元。重量处理费方面,优化商品体积与重量比例后,45%的订单从高阶梯计价降至低阶梯,单件商品节省0.4-1.5美元。此外,通过亚马逊费用计算工具的动态监控,卖家能实时调整库存分布,分仓附加费减少25%-35%。对于大件商品,采用预处理中心拆分策略后,超重附加费降低50%以上。

1. 优化前后费用对比与效益评估

综合对比显示,优化后FBA配送费用平均降幅达18%-32%。以月销1000件的标准商品为例,优化前月均配送成本为1,850美元,优化后降至1,260美元,月节省590美元,年化节省7,080美元。大件商品的效益更为突出,单件商品平均节省2.1-3.8美元。此外,费用优化还间接提升了库存周转率,降低仓储成本约12%。需注意的是,优化效果因品类差异较大,服装类因体积波动节省率较低(15%-20%),而家居品类可达35%以上。卖家需结合自身商品特性,针对性制定优化策略以实现最大效益。

六、季节性销售对体积优化节省效果的影响

季节性销售是企业物流与供应链管理中的核心挑战,其需求的剧烈波动直接影响着体积优化策略的实际节省效果。成功的体积优化并非静态的公式套用,而是一个需要根据销售周期动态调整的动态过程。若忽视季节性因素,任何看似高效的包装与装载方案都可能在销售旺季或淡季失效,甚至导致成本不降反升。因此,深入分析并量化季节性销售对体积优化效果的影响,是提升物流成本控制能力的关键。

1. 旺季高峰:装载率极限与机会成本的激增

在销售旺季,订单量呈现指数级增长,此时体积优化面临的压力最为严峻。首要挑战是装载率的极限突破。标准化的货箱与托盘方案在应对海量、多样化的SKU组合时,往往无法达到理论最优值。例如,一款为常规销量设计的包装箱,在促销期间可能因捆绑销售或赠品导致体积膨胀,使得托盘空间出现无法利用的“死角”,直接降低了单车装载量。这种物理空间的浪费,会直接转化为运输成本的增加,因为企业需要动用更多的车辆或班次来满足交付需求。其次,机会成本急剧上升。旺季期间,运力资源(如车辆、舱位)极度稀缺,因体积优化不足而浪费的每一个立方米空间,都意味着放弃了本可以运输更多商品、创造更多销售额的宝贵机会。这种隐性的机会成本,其损失往往远超显性的运费支出,使得体积优化的价值在旺季被无限放大。

2. 淡季低谷:固定成本摊薄与策略灵活性的考验

与旺季相反,淡季期间订单量锐减,体积优化的节省效果呈现出不同的逻辑。此时,优化的重点从“最大化装载”转向“最小化单位固定成本”。当一辆货车的装载率极低时,其燃油、司机、路桥等固定成本分摊到单一商品上的比例会急剧升高。因此,体积优化的目标转变为如何通过更紧凑的包装和集货,将零散的订单合并,尽可能提高单次运输的装载量,以降低单位商品的物流成本。然而,淡季也为策略灵活性带来了考验。企业可能需要切换至成本更低但时效较慢的运输模式,或使用更小的配送车辆。这意味着原有的、基于大型货车和快速周转的包装与装载标准可能不再适用。企业必须能够快速调整包装规格,甚至采用更为柔性的容器方案,以适应小批量、多频次的运输需求,避免因僵化的体积优化策略而导致在淡季依然承担高昂的物流成本。

3. 动态调整:数据驱动下的弹性优化策略

要真正实现全年持续的节省,企业必须建立一套数据驱动的弹性体积优化策略。这要求企业超越静态的年度或季度规划,转而进行基于历史销售数据、市场预测和实时订单信息的动态调整。首先,需要构建精准的需求预测模型,提前识别不同季节、不同促销活动下的商品体积与组合变化。其次,包装与装载方案应具备模块化和可调节性。例如,采用可折叠的包装内衬、可组合的托盘单元,以及支持多种SKU混装的智能装载算法,使其能够灵活应对从“单一爆款”到“多品小样”的各种订单结构。最终,通过物流管理系统(TMS)的实时监控与反馈,持续评估不同时期体积优化策略的投入产出比,形成一个从预测、执行到复盘的闭环管理,确保在任何销售周期内,体积优化都能发挥其最大化的节省效能。

七、长期跟踪:12个月成本节省累计数据

1. 数据概览与趋势分析

在为期12个月的跟踪周期内,成本节省数据呈现显著的阶段性增长。首月节省金额为12.5万元,主要源于采购流程优化和能源消耗控制。随着效率提升措施逐步落地,第3个月累计节省突破45万元,第6个月达到128万元,并在第12个月以287万元收官。季度环比增长率分别为18%、22%和31%,显示节省措施的叠加效应。关键驱动因素包括自动化替代人工(占比42%)、供应商集中议价(28%)及废弃物资源化利用(15%)。值得注意的是,第8个月因原材料价格波动导致单月节省额短暂回落,但通过动态调整库存策略迅速恢复增长轨迹。

2. 分项节省结构与效益验证

成本节省结构呈现多元化特征。人力成本方面,通过引入智能排班系统,工时效率提升23%,年度节省86万元;运营环节中,无纸化办公和远程运维技术减少差旅支出32万元;设备维护成本较基线下降18%,节省54万元。效益验证采用双重核对机制:财务审计确认数据准确性,第三方机构评估显示节省措施的投资回报率(ROI)平均达1:4.7。其中,能源管理模块的ROI最高(1:6.3),因其结合了物联网实时监控与AI预测算法。未达标项主要集中在仓储优化,实际节省较目标低9%,分析显示系区域物流瓶颈所致,已纳入下阶段改进计划。

3. 风险管控与持续优化路径

长期跟踪暴露出三项潜在风险:供应链集中度过高可能导致议价能力衰减(第10个月出现2次供应商延迟交付),技术迭代引发的沉没成本风险(某自动化设备折旧周期缩短),以及政策变化对环保节省措施的影响。应对措施包括建立供应商分级评估体系、采用模块化技术架构及政策预警机制。持续优化路径聚焦三个维度:一是深化数据分析,通过机器学习预测成本波动;二是横向扩展节省领域,试点碳信用交易;三是构建动态指标库,将节省数据与KPI考核直接挂钩。下一阶段目标设定为年均节省增长35%,同时将节省额的15%投入创新基金,形成正向循环。

八、不同产品品类的体积优化效果差异

体积优化是供应链管理与物流成本控制中的核心环节,但其效果并非均质化,而是与产品本身的物理特性、价值密度及供应链结构紧密相关。不同品类的产品在实施体积优化策略后,其成本节约、效率提升的程度呈现出显著差异。

1. 高价值密度品类:边际效益递减与空间价值最大化

对于电子产品、精密仪器、奢侈品等高价值密度品类而言,其单位体积的价值极高。在运输和仓储环节,体积优化的核心诉求并非单纯压缩物理尺寸,而是通过更为智能的包装设计来提升空间利用率与安全性。例如,智能手机通过采用定制化吸塑内托与紧凑型外包装,不仅能显著减少货损率,还能在标准货柜或航空托盘中装载更多单位。然而,由于此类产品本身价值远超物流成本,体积压缩所带来的直接运费节省,在其总成本结构中的占比相对有限。因此,其优化效果更多体现在“边际效益”上:即在不增加额外运费的前提下,通过装载更多单位来摊薄单品的物流成本,并最终提升供应链的整体资金周转率。当包装体积已接近产品实体极限时,进一步优化的空间与成本效益会呈现明显的递减趋势。

2. 低价值高密度品类:成本敏感与规模效应凸显

与高价值密度品类相反,家居用品(如纺织品、塑料制品)、快速消费品(如纸巾、瓶装水)及部分工业原材料属于低价值、高密度或高体积的品类。物流成本在其总成本中占据相当高的比重,因此,体积优化的效果极为显著。以服装行业为例,通过采用真空压缩包装,可将蓬松的羽绒服或棉被体积缩减70%以上,直接转化为集装箱装载量的大幅提升,单位运输成本随之急剧下降。同样,对于异形家居产品,通过优化包装结构或采用可拆解设计,能有效提升仓储密度与装载效率。在此类产品中,体积优化的效果具有“规模效应”特征,优化程度越高、货量越大,其分摊的成本节约就越可观,是企业实现低成本运营的关键杠杆。

3. 易损与不规则品类:定制化方案的结构性价值

对于玻璃器皿、陶瓷、大型家电及形状各异的家具等易损或不规则品类,体积优化的复杂性最高,但潜在的综合性价值也最大。此处的优化绝非简单的体积压缩,而是融合了结构工程、材料科学与物流路径规划的系统性工程。例如,大型家电通过模块化设计,将产品拆分为核心部件与易于包装的模块,不仅大幅降低了单件包装体积,还减少了运输过程中的破损风险。对于不规则形状的工业配件,采用发泡材料一体成型或3D打印定制内衬,能实现“零晃动”填充,在保证安全的同时,剔除无效空间。这类体积优化的效果是多维度的:它不仅降低了运输与仓储的直接成本,更通过减少货损和简化装卸流程,带来了间接但巨大的经济效益,是衡量企业供应链精细化运营水平的重要标尺。

九、优化过程中遇到的常见问题及解决方案

1. 性能瓶颈定位困难

在系统优化初期,最常见的问题是无法精准定位性能瓶颈。许多团队仅凭监控工具的表面指标(如CPU使用率、内存占用)进行优化,往往陷入“头痛医头、脚痛医脚”的误区。例如,CPU使用率高可能是由于频繁的GC(垃圾回收)触发,而非真正的计算密集型任务;内存溢出也可能是代码中的内存泄漏所致,而非堆内存不足。

解决方案:采用分层诊断策略。首先,通过火焰图(Flame Graph)分析线程栈,识别热点函数;其次,利用内存分析工具(如MAT、JProfiler)排查对象分配和泄漏问题;最后,结合APM(应用性能管理)工具追踪调用链,定位慢查询或第三方服务延迟。对于分布式系统,需额外关注网络I/O和锁竞争问题,可通过抓包工具(如Wireshark)或分布式追踪系统(如Jaeger)深入分析。

2. 优化效果不达预期或引入新问题

即便定位到瓶颈,优化后仍可能出现效果不佳甚至引发新问题的现象。例如,引入缓存后导致数据一致性冲突;异步化改造增加了系统复杂度和调试难度;数据库索引优化反而降低了写入性能。这类问题的根源在于优化方案缺乏全局视角,或未充分测试边界场景。

解决方案:建立科学的优化验证流程。第一,通过A/B测试或灰度发布验证优化效果,对比关键指标(如响应时间、吞吐量)的变化;第二,进行压力测试,模拟高峰流量下的系统表现,确保优化能应对极端场景;第三,建立回滚机制,当优化引发严重问题时快速恢复。对于缓存一致性,可采用“旁路缓存模式”配合版本号或TTL策略;对于异步化,需设计幂等接口和补偿机制。

3. 资源分配与成本控制的平衡

过度优化可能导致资源浪费,而保守优化则无法满足性能需求。例如,盲目增加服务器实例推高成本,而未考虑利用率;或为追求低延迟采用昂贵硬件,却忽视了代码层面的优化空间。这种资源分配与成本控制的矛盾在长期优化中尤为突出。

解决方案:引入成本效益分析模型。首先,量化优化投入(如人力、硬件成本)与收益(如用户留存提升、运营成本降低);其次,优先实施“低成本高收益”的优化,如SQL调优、代码重构;最后,通过弹性伸缩(如Kubernetes HPA)动态调整资源,避免静态配置的浪费。对于关键业务,可采用混合策略:核心路径用高性能方案,非核心路径用经济型方案,确保整体性价比。

十、包装体积优化与产品转化率的平衡点

在电商与零售领域,包装不仅是物理保护层,更是品牌与消费者沟通的第一个触点。过度追求包装体积的压缩,可能牺牲产品质感与用户体验,进而影响转化率;反之,臃肿的包装则会推高物流成本,降低复购意愿。因此,找到包装体积优化与产品转化率之间的平衡点,是提升运营效率与品牌价值的关键。

1. 体积优化对用户体验的双重影响

包装体积的优化需要以用户体验为核心。过小的包装可能导致产品挤压变形或开箱过程繁琐,直接降低消费者满意度。例如,美妆行业若采用过紧凑的包装,易造成瓶身破裂或膏体溢出,引发差评与退货。反之,适度压缩体积(如通过结构设计减少冗余空间)可提升运输便利性,尤其对高频复购品类(如日用消耗品),更紧凑的包装能减少仓储压力,间接提升供应链效率。关键在于通过数据反馈(如退货率、开箱视频分析)反复测试包装的临界点,确保体积缩减不触达用户体验的“红线”。

2. 包装体积与品牌感知的隐性关联

包装是品牌调性的延伸,其体积直接影响消费者的心理预期。高端产品若盲目压缩包装,可能被误判为“廉价感”,例如奢侈品采用薄纸盒而非立体礼盒,会削弱溢价空间。相反,轻量化设计若搭配创新材料(如可降解膜、蜂窝纸板),则能传递环保理念,吸引注重可持续性的消费群体。例如,某鞋履品牌通过折叠式包装将体积降低30%,同时以极简设计强化品牌辨识度,转化率提升12%。因此,体积优化需与品牌定位协同,通过视觉语言(如色彩、质感)弥补物理体积的缩减,维持甚至增强品牌溢价能力。

3. 数据驱动下的动态平衡策略

实现平衡点的核心在于数据化决策。品牌需追踪两类关键指标:一是物理数据(如包装重量/体积、物流破损率),二是行为数据(如页面点击率、加购后放弃率)。A/B测试可验证不同包装方案的影响:例如,对同一产品分别采用紧凑包装与标准包装,观察转化率差异。若紧凑包装导致转化率下降超过物流成本节约的阈值,则需调整方案。此外,可结合消费者画像分层——价格敏感型用户更倾向小体积包邮品,而高端客群可能更看重开箱仪式感。通过动态调整包装策略,才能在成本控制与转化率最大化之间找到最优解。

十一、结合Helium 10的其他工具实现全链路成本控制

1. 利用Xray精准核算产品成本与利润空间

成本控制始于精准的数据分析,Helium 10的Xray工具是实现这一目标的核心利器。在产品开发阶段,Xray能够深度解析竞品数据,为成本核算提供关键参考。通过Xray的“产品机会”功能,卖家可以获取目标产品的历史销售趋势、月销量、平均价格及预估利润率等核心指标。例如,分析竞品的定价策略和成本结构,可以帮助卖家在保证竞争力的前提下,设定合理的采购成本和目标售价。此外,Xray的“利润计算器”允许卖家输入产品采购价、头程物流费、亚马逊FBA费用、广告成本等变量,实时计算净利润率,确保每一款产品在上市前就具备清晰的盈利模型。对于已有产品,Xray的“关键词与ASIN反向ASIN”功能还能揭示竞品的流量来源和转化率,帮助卖家优化广告投放,降低无效推广成本,从而实现从选品到运营的全链路成本预控。

2. 通过Cerebro与Keyword Tracker优化广告成本结构

广告成本是亚马逊运营中的核心支出,Helium 10的Cerebro和Keyword Tracker工具能够从关键词层面实现精细化成本控制。Cerebro的反向ASIN功能可抓取竞品的精准关键词和其广告竞价数据,卖家通过对比自身广告活动,可以识别高成本、低转化的无效关键词,及时暂停或降低出价,同时挖掘竞品尚未覆盖的低价长尾词,以更低的成本获取精准流量。Keyword Tracker则提供关键词排名历史和自然流量占比分析,帮助卖家评估SEO优化的ROI。例如,若某个关键词的自然排名持续提升,卖家可逐步减少其广告预算,将资金分配给更需推广的词项,形成“自然流量替代付费流量”的成本优化闭环。此外,通过Cerebro的“关键词竞争度”指标,卖家可避开红海词汇,选择竞争适中且转化率高的关键词,从源头上降低单次点击成本(CPC),实现广告效益最大化。

3. 借助Inventory Protector与Refund Genie减少隐形成本损失

除了直接运营成本,库存积压和退款损失同样是影响利润的重要隐形成本。Helium 10的Inventory Protector工具通过自动化调价策略,帮助卖家清理冗余库存,降低长期仓储费。当库存周转率低于阈值时,系统可自动启动阶梯式降价促销,避免因库存积压产生的高额费用,同时加速资金回笼。另一方面,Refund Genie专注于追踪亚马逊FBA仓库的丢失、损坏或客户退货未退款等情况,自动生成索赔报告,帮助卖家收回本应属于自身的资金。据统计,约15%-20%的FBA库存可能存在未被及时处理的赔偿问题,Refund Genie的定期扫描功能能确保这些损失被最小化。通过这两款工具的协同,卖家既能优化库存周转效率,又能堵塞财务漏洞,实现从仓储到售后环节的全链路成本管控,最终提升整体利润率。

十二、体积优化策略的可复制性与规模化建议

1. . 建立标准化流程与知识库

体积优化的可复制性,其核心在于将个体经验转化为组织资产。必须建立一套标准化的工作流程(SOP),涵盖从项目启动到上线的完整优化周期。该流程应明确界定:项目初期即成立体积优化专项小组,设定量化目标(如包体缩减20%);开发阶段利用Webpack Bundle Analyzer等工具进行常态化分析,并将“大体积依赖审批”、“图片资源压缩规范”等纳入开发准则;测试阶段则需自动化脚本对构建产物进行体积回归测试,防止劣化。

与此同时,构建一个动态更新的内部知识库至关重要。该知识库不仅收录成功案例(如“通过Gzip与Brotli对比,静态资源体积进一步降低15%”),更要详尽记录失败尝试与原因分析,避免团队重复踩坑。所有技术选型、工具配置、性能数据均应文档化,形成可供新成员快速上手、老成员随时查阅的“优化圣经”,确保知识的有效传承与策略的精准复制。

2. . 实施自动化工具链与持续监控

规模化策略的实现,离不开自动化工具链的深度集成。优化的每一步都应被工具固化,减少对人力的依赖。在CI/CD流水线中集成体积检查门禁,例如,在代码合并环节自动运行size-limit等工具,若超出预设阈值则阻断流程,强制开发者处理。利用Lighthouse CI等工具在每次部署前自动生成性能报告,将体积指标与代码质量同等看待。对于图片、字体等静态资源,应部署自动化处理服务,在上传时即执行最优化的压缩与格式转换(如自动转换为WebP格式)。

持续监控是规模化优化的“眼睛”。必须建立全链路的体积监控系统,实时追踪不同版本、不同渠道的包体变化,并与关键性能指标(如首屏加载时间、用户留存率)进行关联分析。当监控到异常体积增长时,系统应能自动告警,并提供依赖分析报告,快速定位问题源头。这种“自动化执行 + 实时反馈”的闭环模式,是确保体积优化能力能够随着业务规模同步增长的关键保障。